发布时间:2023-05-19

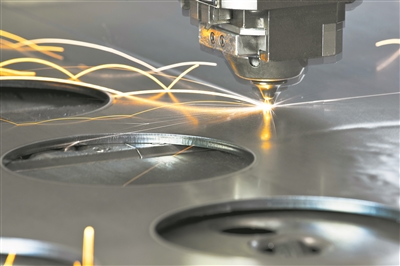

视觉中国供图

◎本报记者 陈 曦

高端装备产业,是稳定经济的重要一环,在经济和产业链条上起着承上启下的作用。

俗话说,眼睛是心灵的窗口。高端装备跟人一样,需要“眼睛”获取外界信息,光学成像系统作为高端装备的“眼睛”,逐渐向高集成、高精度、高性能方向发展。天津大学精密仪器与光电子工程学院房丰洲教授团队经过多年不懈努力,攻克了新一代光学元件自由曲面的设计、加工、测量及应用等一系列技术难题。其成果“自由曲面光学系统制造关键技术及产业化应用”近日获得2022年度天津市科技进步特等奖。

光学自由曲面好用难制

如今,空间遥感、全景成像、虚拟现实、增强显示、激光扫描、智能投影等重点领域都需要依赖高端的光学系统。

“往往越是高端应用需求,光学系统越离不开关键零部件的高精度制造。”房丰洲说。

通过对零部件制造现状的调研,团队发现零部件制造发展呈现4个趋势:精度越来越高、形状越来越复杂、尺度往极小和极大两个极端发展、材料种类越来越多,尤其是新材料层出不穷。

光学自由曲面作为新一代光学元件,在众多新材料中脱颖而出。

“光学自由曲面是一种非回转非对称的光学表面,即任意形状的光学表面。”团队成员、天津大学精密仪器与光电子工程学院教授张效栋介绍,它可以通过局部调整对像差进行针对性的补偿,使得原本需要使用十几片传统元件的系统,现在使用二三片自由曲面就可以实现,并且成像质量可以达到近乎完美,还可同时满足光学系统的高性能轻量化和小型化要求。

但这种“自由随性”的光学表面也是一把“双刃剑”,非常难以“驾驭”。“光学自由曲面在光学设计、加工机理、加工工艺和方法等全流程环节都异于传统光学元件,尤其对精度要求更高,导致其超精密加工极其困难。”张效栋感叹说,这也使得光学零部件高精度制造极其困难。

高精度加工需破“三大难关”

“表面质量、形状误差、应用性能是评价自由曲面加工和应用效果的三个重要参数。”团队成员刘现磊表示,要想驾驭光学自由曲面,就需要先过这三个技术难关。

“表面质量反映了零件表面粗糙程度,犹如触摸皮肤的感觉,越光滑代表表面质量越好。”刘现磊介绍,表面质量差会造成系统性能下降。尤其是在重点领域应用的零部件经常会使用硬脆材料,在加工中易产生碎裂,使得表面质量和应用性能下降,就像一块镜子上如果有裂纹,最终反射出来的影像将会受到破坏。

团队对材料切削去除过程进行了深入分析,在技术上掌握了国际上最高水平的1纳米材料稳定无损伤去除技术。同时,为了提升制造效率,团队提出了离子注入表面改性方法,通过将离子多次注入材料表面,将易碎裂的硬脆表面变为非晶状态,实现了更大去除量的稳定无损伤去除,刀具损伤显著降低。利用这一技术,团队首次实现单晶硅、锗及磷化镓等光学晶体自由曲面低损伤切削加工。

形状误差在加工中在所难免,误差会造成系统成像模糊、存在畸变等问题。常见的平面、球面都具有一个对称轴,即加工参考,而自由曲面不具有特定的几何特征,不具备任何参考。

为解决这一难题,团队设计了自由曲面加工路径,对加工刀具位置坐标进行精确计算,使得刀具沿着曲面形状运动,实现光学自由曲面高精度切削成形。“类似画圆,我们需要精确计算圆上的点,沿着点连线即可得到一个圆。”刘现磊解释说。

同时,针对加工中存在的制造误差,团队提出了表面面形主动被动测量相结合的精度提升策略,对机床系统误差进行主动补偿,对加工后表面进行在位测量再补偿,使得形状精度提升近10倍,达到亚微米级,也就是一根头发丝直径的1%。

“就像人的眼睛用久了以后可能存在近视、远视等问题,需要佩戴合适度数的眼镜进行矫正一样,自由曲面的表面质量、形状误差和组装精度都会使系统的成像质量下降,即应用性能变差。”张效栋对应用性能难题进行了形象的比喻。

团队为此开发了针对自由曲面面形、表面粗糙度、光学性能测量系统,形成了多维度测量体系。同时,光学性能的评测需要比人眼更加客观、精确与稳定的评测手段,团队为此构建了“多维度测量+视觉辅助”这一独具特色的光学性能评测方法,攻克了自由曲面产业化应用中元件装调难题。

产品应用于多个领域

应用自由曲面的设计、加工、测量新技术,团队率先突破了昆虫复眼阵列这一典型自由曲面制造难题。

昆虫复眼由许多小眼组成,可以追踪高速运动的物体,利用此功能,可开发类似于昆虫眼睛的微透镜阵列,用于自动驾驶、工业检测等领域。

“但是微透镜阵列由好多子眼组成,加工路径是连续的,但是子眼之间表面不连续,容易造成加工形状不理想,尤其是子眼交界处会产生类似于‘褶皱’的表面误差。”张效栋介绍,团队通过对加工方法改进和加工路径优化,实现高精度微透镜阵列加工,目前该技术已在自动驾驶领域实现了应用落地。

该项技术不仅解决了新领域中的问题,也使一些传统应用中的难题迎刃而解。“激光打印机很普遍,但扫描模组作为激光打印机内部的精密零件,一直以来被国外垄断。”房丰洲介绍,其中难点在于光学镜片精度要求高但制造难度大,光机有两个关键光学镜片,形状是自由曲面,口径是长方形,长宽比较大,使得超精密加工效率低,跟理想形状偏差较大。

团队和企业一起,通过非圆区域面形分解和路径优化等技术手段,成功制造了打印机芯自由曲面光路系统,被应用于天津市旗领机电科技有限公司激光打印机产品中,实现了激光打印机芯的“全自主开发和国内在该领域的零的突破”。

张效栋表示,团队研制的自由曲面光学系统已经在中国航空工业集团、中国船舶重工集团等重点单位、领域得到应用,并获得高度认可。其相关产品在增强显示、激光扫描、智能投影、自动驾驶等国民经济领域成功推广与应用。相关产品也获得美国FC和欧盟CE认证,目前已进军日、韩、欧、美、印等国际市场。相关复杂光学镜头产品占国内市场份额一半以上。

原载于《科技日报》

原文链接:

http://digitalpaper.stdaily.com/http_www.kjrb.com/kjrb/html/2023-05/19/content_553412.htm?div=-1